- English

- 简体中文

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

Faktor yang mempengaruhi kadar pengecutan plastik dan kaedah pengubahsuaian

2025-06-03

Faktor yang mempengaruhi kadar pengecutan plastik

1. Pengaruh bahan:

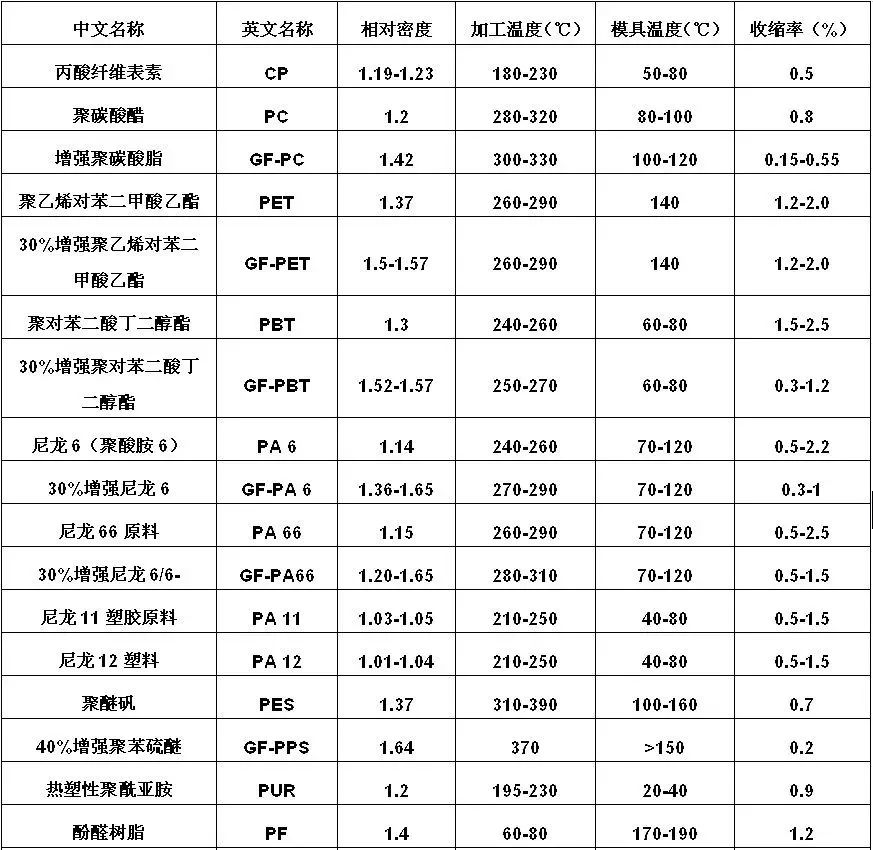

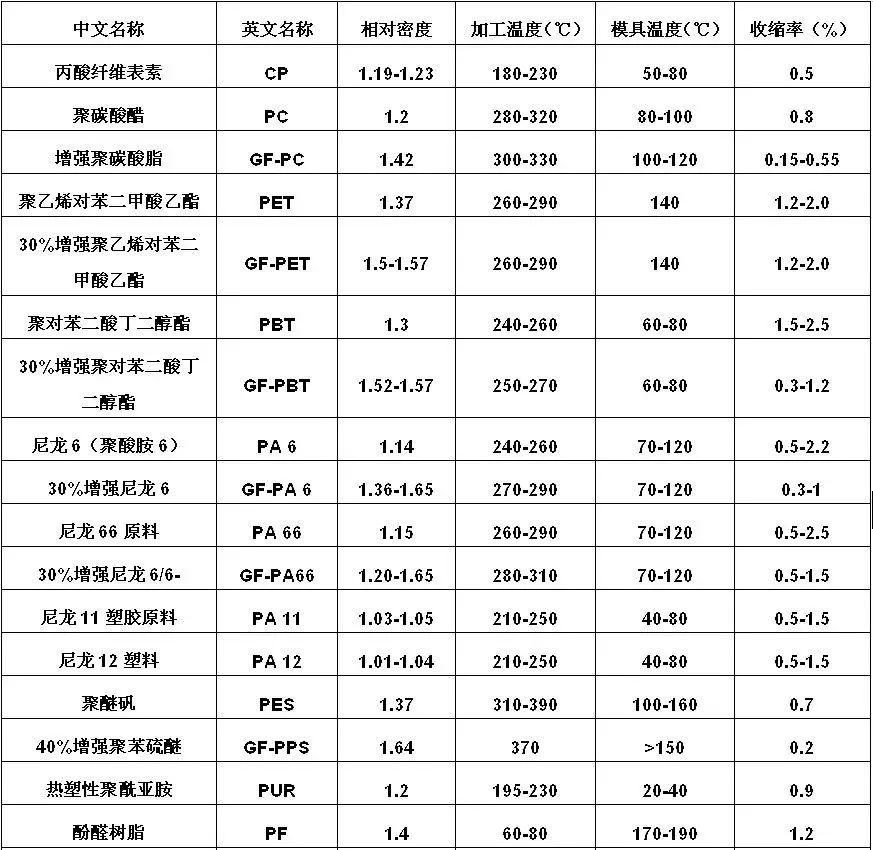

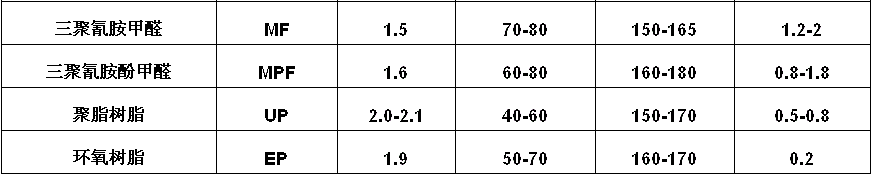

(1) Jenis Bahan: Jenis plastik yang berbeza mempunyai kadar pengecutan yang berbeza (lihat Jadual 1).

Dari Jadual 1, dapat dilihat bahawa di kalangan termoplastik, 40%serat kaca bertetulang PP mempunyai kadar pengecutan terendah (0.2%), manakala di antara termoset, resin epoksi mempunyai kadar pengecutan terendah (0.2%). Fluoroplastik mempunyai kadar pengecutan tertinggi, mencapai sehingga kira -kira 6%; diikuti oleh polietilena berkepadatan rendah (LDPE) dengan kadar pengecutan maksimum sebanyak 5%.

(2) Bahan Crystallinity: Untuk bahan yang sama, kristal yang lebih rendah menghasilkan kadar pengecutan yang lebih kecil. Di antara pelbagai faktor yang mempengaruhi, tahap kristal resin mempunyai kesan yang paling ketara terhadap pengecutan.

(3) Berat molekul bahan: Untuk bahan yang sama, berat molekul yang lebih tinggi membawa kepada kadar pengecutan yang lebih kecil. Resin dengan berat molekul yang sama tetapi aliran aliran yang lebih baik mempamerkan pengecutan pencetakan yang lebih rendah.

(4) Pengubahsuaian Bahan: Menambah resin, elastomer, atau pengisi lain ke resin asas mengurangkan kadar pengecutannya kepada pelbagai peringkat. Perbezaan kadar pengecutan resin sangat mempengaruhi ketepatan dimensi bahagian semasa pemprosesan cair. Untuk menghasilkan bahagian plastik ketepatan tinggi, resin dengan kadar pengecutan yang rendah mesti digunakan. Sebagai contoh, resin PP mempunyai kadar pengecutan sebanyak 1.8%-2.5%, dan pengecutannya meningkat dengan penurunan berat molekul, menjadikannya sukar untuk menghasilkan bahagian PP ketepatan tinggi.

2. Pengaruh proses yang berlaku:

(1) Dengan suhu pengacuan yang berterusan, peningkatan tekanan suntikan mengurangkan pengecutan.

(2) Meningkatkan tekanan pegangan mengurangkan pengecutan.

(3) Meningkatkan suhu cair sedikit mengurangkan pengecutan.

(4) Suhu acuan yang lebih tinggi meningkatkan pengecutan.

(5) Masa pegangan yang lebih lama mengurangkan pengecutan (pengecutan tidak terjejas selepas pemejalan pintu).

(6) Masa penyejukan yang lebih lama mengurangkan pengecutan.

(7) Kelajuan suntikan yang lebih tinggi cenderung sedikit meningkatkan pengecutan (kesan kecil).

(8) Pengecutan pencetakan adalah besar, post-shrinkage kecil; Post-shrinkage adalah penting dalam tempoh dua hari pertama dan menstabilkan selepas kira-kira satu minggu.

3. Pengaruh Struktur Bahagian:

(1) Bahagian berdinding tebal mempunyai pengecutan yang lebih tinggi daripada bahagian berdinding nipis.

(2) Bahagian dengan sisipan mempunyai pengecutan yang lebih rendah daripada bahagian tanpa sisipan.

(3) Bahagian dengan bentuk kompleks mempunyai pengecutan yang lebih rendah daripada bahagian berbentuk mudah.

(4) Pengecutan ke arah panjang adalah kurang daripada pengecutan dalam arah ketebalan.

(5) Lubang dalaman mempamerkan pengecutan tinggi, manakala ciri luaran mempamerkan pengecutan rendah.

4. Pengaruh struktur:

(1) Saiz pintu yang lebih besar mengurangkan pengecutan.

(2) Pengecutan tegak lurus ke arah pintu gerbang dikurangkan, pengecutan selari dengan arah pintu meningkat.

(3) Kawasan yang lebih jauh dari pintu gerbang mempunyai pengecutan yang lebih rendah daripada kawasan berhampiran pintu gerbang.

(4) Bahagian bahagian yang dikekang oleh acuan mempamerkan pengecutan yang lebih rendah, bahagian yang tidak terkawal mempamerkan pengecutan yang lebih tinggi.

Kaedah pengubahsuaian untuk mengurangkan kadar pengecutan plastik

1. Pengisian Fiber:

Serat termasuk pelbagai serat organik dan organik. Mengambil serat kaca sebagai contoh, menambah serat kaca 35% kepada resin PP boleh mengurangkan kadar pengecutannya daripada 1.8% (tidak terisi) kepada 0.5%. Plastik bertetulang gentian kaca panjang yang dibangunkan pada tahun -tahun kebelakangan ini menawarkan kelebihan dalam kawalan pengecutan, mempamerkan kadar pengecutan yang rendah dan konsisten di kedua -dua arah membujur dan melintang.

2. Pengisi pengisi di mana -mana:

Pengisi bukan organik termasuk talc, kalsium karbonat, barium sulfat, serbuk mika, wollastonite, dan montmorillonite, dan lain -lain. Jenis pengisi, bentuk, saiz zarah, dan tahap rawatan permukaan semuanya mempengaruhi keberkesanannya dalam mengubah kadar pengecutan resin.

(1) Bentuk pengisi: Pengisi bentuk yang berbeza mempengaruhi pengurangan pengecutan secara berbeza, dengan urutan keberkesanannya: Flake> seperti jarum> granular> sfera. Sebagai contoh, montmorillonite dan mika yang berkurangan dengan ketara mengurangkan pengecutan komposit.

(2) Saiz zarah pengisi: Untuk pengisi yang sama, saiz zarah yang lebih kecil mempunyai kesan yang lebih besar untuk mengurangkan pengecutan. Sebagai contoh, dalam PP yang dipenuhi TALC (20% talc + 8% POE), kerana saiz zarah talc meningkat dari 1250 mesh hingga 5000 mesh, kadar pengecutan berkurangan dari 1.05% hingga 0.8%.

(3) Rawatan pengisi: Rawatan permukaan pengisi meningkatkan kesan pengurangan pengecutannya. Sebagai contoh, ABS yang dipenuhi dengan 10% talc menunjukkan pengurangan pengecutan dari 0.48% hingga 0.42% apabila talc dirawat dengan ejen gandingan aluminate.

(4) Pemuatan pengisi: Untuk pengisi yang sama, hasil pemuatan yang lebih tinggi dalam pengurangan kadar pengecutan yang lebih besar.

3. Mengembalikan kristal:

(1) Menambah agen pengurangan penghabluran: Biasa digunakan adalah sebatian molekul kecil yang mengganggu keteraturan molekul dan menghalang pergerakan molekul dalam keadaan cair, dengan itu mengurangkan kristal.

(2) Menambah resin lain: Menggabungkan sejumlah kecil LDPE atau HDPE ke PP boleh mengganggu penghablurannya semasa pemprosesan. Resin bukan kristal seperti PS, ABS, PMMA, atau PC juga boleh ditambah.

4. Meningkatkan elastomer:

Elastomer seperti POE, EPDM, dan SBS boleh ditambah. Apabila kandungan elastomer berada di bawah 5%, kesannya untuk mengurangkan pengecutan PP adalah serupa. Di atas kandungan 5%, keberkesanannya berbeza mengikut jenis, dengan perintah pengurangan pengecutan adalah: POE> EPDM> SBS (selaras dengan kesan pengukuhan mereka pada PP). Menggabungkan pengisi bukan organik dan elastomer dalam PP menghasilkan pengurangan pengecutan yang lebih baik.

5. Pengubahsuaian Cantuman Kesan:

Pengubahsuaian rasuah PP dapat mengurangkan kristalnya, dengan itu mencapai kadar pengecutan yang lebih rendah.